14.03.2024 | Unternehmen

Hightech und Automatisierung in der Produktion

Seit November 2023 läuft der Teiletransport in unserer Montagefertigung komplett automatisiert ab.

Modernste Technik im Dienste des Menschen

Bei Böllhoff treiben wir Digitalisierung und Automatisierung kontinuierlich voran – immer mit Blick auf den Nutzen für unsere Mitarbeitenden und Kunden. So auch im Produktionsbereich Montagefertigung in Bielefeld, wo der Teiletransport seit November 2023 komplett automatisiert abläuft. 9 fahrerlose Transportsysteme (FTS) sausen dort umher, liefern Rohteile an und transportieren Fertigteile ab – passend zum Bedarf an den Produktionsmaschinen. Automatische Ein- und Auslagerung aller Teile in Puffer-Lagersystemen inklusive.

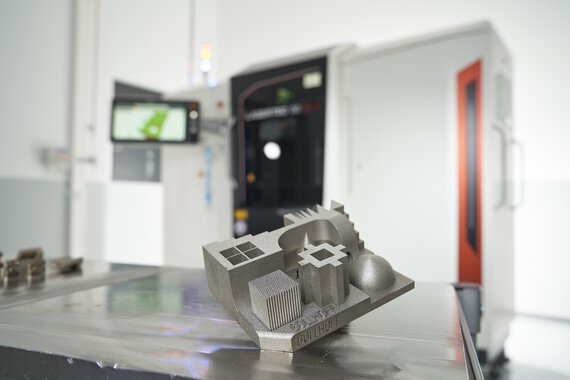

Besondere Fertigung, besondere Verbindungselemente

Über 2 Millionen Verbindungselemente aus Kunststoff entstehen in unserer Spritzgießfertigung am Böllhoff Hauptsitz in Bielefeld – und das Tag für Tag.

Für einige von ihnen geht die Reise durch die Produktion noch weiter: Im Bereich Montagefertigung werden sie als Rohteile genutzt und mit anderen Teilen zusammengesetzt. So entstehen Verbindungselemente mit besonderen Zusatzfunktionen, zum Beispiel aus der Produktfamilie FLEXITOL®. Solche Elemente können etwa Fertigungstoleranzen bei Karosserie-Anbauteilen ausgleichen oder auch Schwingungen entkoppeln.

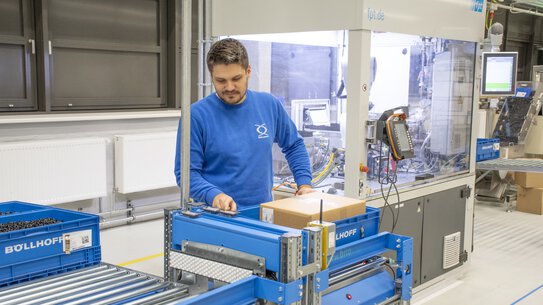

Für diese Elemente-Vielfalt arbeiten die Mitarbeiter in der Montagefertigung an insgesamt 26 Produktionsmaschinen – seit November 2023 Hand in Hand mit 9 FTS-Systemen.

»„In diesem Automatisierungs-Projekt haben wir den Weg aller Teile bis zu den Produktionsmaschinen und zurück zum Lagerort neu gedacht. Weg von manuellen Abläufen, hin zur Just-in-Time-Belieferung – mit automatischen Lagersystemen sowie Fahrerlosen Transportsystemen.“

»„Das ist ein großer Schritt in die digitale Zukunft für uns – und für unsere Beschäftigten in Logistik und Produktion eine wichtige Arbeitserleichterung.“

Effizientere Prozesse und mehr Wertschöpfung statt manueller Abläufe

Vor der Umsetzung des Automatisierungsprojekts lieferten die Logistikmitarbeiter die nötigen Rohteile für den Tag frühmorgens bis an die Maschinen. Auch Fertigteile holten sie aus der Produktion ab – bei 26 Produktionsmaschinen ein insgesamt zeitaufwendiger Prozess. Rohteile sowie Fertigteile mussten außerdem direkt an den Maschinen auf Paletten zwischengelagert werden. Das kostete nicht nur wertvollen Platz, sondern bedeutete auch zusätzlichen Suchaufwand für alle Mitarbeiter in der Fertigung.

Durch den automatisierten Teiletransport gehören solche manuellen Abläufe und Hemmnisse jetzt der Vergangenheit an.

Vom Lagerplatz bis zur Maschine und zurück: FTS macht’s möglich

Heute lagern unsere Logistikmitarbeiter alle Rohteile morgens in einem automatischen Puffer-Lagersystem ein. Auf knapp 1.000 Lagerplätzen werden dort alle Teile für den Tag in Behältern vorgehalten. Benötigt ein Fertigungsmitarbeiter an seiner Maschine neue Teile, fordert er den Nachschub einfach per Knopfdruck an. Der Clou: Der Weg des Behälters vom Lagerplatz bis zur Produktionsmaschine verläuft anschließend komplett automatisiert – ohne menschliches Zutun.

- Ein Knopfdruck genügt

- Die Nachschublieferung beginnt

- Ein FTS macht sich bereit

- Nachschub ist auf dem Weg

- Die Lieferung kommt an

Benötigt ein Fertigungsmitarbeiter neue Teile, stößt er die Nachschublieferung einfach per Knopfdruck an seiner Produktionsmaschine an.

Das Puffer-Lagersystem lagert daraufhin einen Behälter mit den gewünschten Rohteilen aus – und das vollautomatisch. Gleichzeitig wird ein Fahrerloses Transportsystem (FTS) angefordert für den Transport bis zur Maschine.

Fast wie an einem Taxistand: Hier warten die FTS auf den nächsten Einsatz.

Ein FTS bringt den Teilenachschub anschließend direkt bis zur jeweiligen Produktionsmaschine.

An der Maschine angekommen, stellt das FTS den Nachschub auf einer Übergabestation ab. Die Fertigungsmitarbeiter können die jeweilige Maschine jetzt für die nächsten Produktionschargen bestücken.

Auch der Abtransport von Fertigteilen an den Produktionsmaschinen erfolgt nach der gleichen Logik. Hat ein Fertigungsmitarbeiter alle Teile im passenden Behälter verstaut, stellt er ihn auf eine Übergabestation. Die Abholung initiiert er ebenfalls per Knopfdruck. Ein FTS sammelt den Behälter zum nächstmöglichen Zeitpunkt ein und transportiert ihn zu einem zweiten Puffer-Lagersystem. Dort stehen knapp 1.000 weitere Lagerplätze für Fertigteile zur Verfügung, der Behälter wird automatisch eingelagert.

»„Durch die Automatisierung der Transportwege in der Montagefertigung können sich unsere Kollegen jetzt auf die Tätigkeiten konzentrieren, wo menschliche Fähigkeiten unerlässlich sind.“

Fleißige Roboter-Helfer im Dauereinsatz

Im August 2023 begann die Pilotphase des Projekts, in der die neuen Abläufe an einigen Produktionsmaschinen getestet wurden. Seit November sind die FTS nun im Dauereinsatz – für alle 26 Maschinen. Rund 650 Meter Fahrstrecke sind dafür in den Produktionshallen eingerichtet worden.

„Schon während der Pilotphase war das Interesse aller Kollegen an den neuen Roboter-Helfern groß“, freut sich Intralogistik-Leiter André Koring. „Alle wollten Teil des Wandels sein und fragten uns immer wieder, wann ihre Produktionsmaschinen ebenfalls angebunden werden. Eine schöne Bestätigung dafür, dass wir uns im Unternehmen mit Begeisterung immer neu erfinden.“

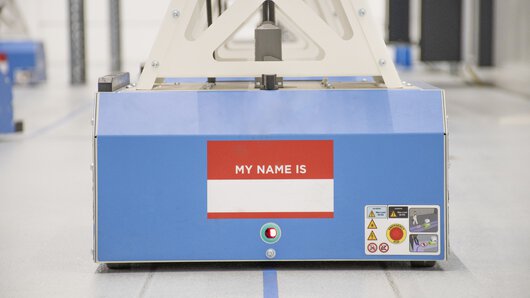

Nur eines fehlt den Roboter-Helfern aktuell, um vollständig im Team anzukommen: die passenden Namen. Alle 9 FTS sollen daher demnächst „getauft“ werden, um die Zusammenarbeit noch persönlicher zu gestalten.

»„2021 bin ich neben meinem Maschinenbau-Studium als Werkstudent bei Böllhoff eingestiegen. Dadurch bekam ich die Chance, von Anfang an bei diesem Automatisierungs-Projekt dabei zu sein – und begleite das Thema bis heute. Ein tolles Gefühl, aktiv die Produktion von morgen mitzugestalten!“